1.前言

隨著國內(nèi)外汽車行業(yè)對環(huán)境保護(hù)要求的不斷提高,涂裝車間揮發(fā)有機(jī)物(VOC)的排放量及排放濃度受到嚴(yán)格控制,因此,檢測烘干室廢氣排放中VOC含量已成為檢測烘干室性能的一項(xiàng)重要指標(biāo),

廢氣焚燒成為控制VOC排放的主要方法。但是,廢氣焚燒后產(chǎn)生的高溫?zé)煔饫锖写罅康臒崃浚@些熱量若不能被有效的利用,會導(dǎo)致煙氣排放溫度過高,不但浪費(fèi)能源,而且影響環(huán)境。將廢氣

焚燒后產(chǎn)生的高溫?zé)煔猓鳛榧訜崮茉矗M(jìn)行充分的余熱回收與利用,成為建設(shè)節(jié)能、環(huán)保、綠色涂裝車間的重要舉措。熱回收式熱力焚燒系統(tǒng)(TNV)正是基于這一設(shè)計(jì)思路實(shí)現(xiàn)廢氣焚燒余熱的回收利用。

2.系統(tǒng)結(jié)構(gòu)及工作原理

熱回收式熱力焚燒系統(tǒng)(TNV)中,烘干室內(nèi)的有機(jī)廢氣通過風(fēng)機(jī)送入廢氣焚燒爐與天然氣混合燃燒后產(chǎn)生高溫?zé)煔猓饕煞譃槎趸己退魵獾母邷責(zé)煔庾鳛闊嵩磳娓墒覂?nèi)氣體進(jìn)行熱交換,

使?fàn)t內(nèi)溫度達(dá)到并維持在漆膜烘干所需溫度范圍。

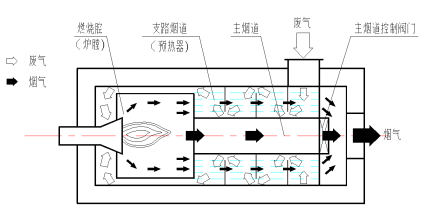

廢氣焚燒爐(如圖1、圖2所示)是該系統(tǒng)的核心部分,烘干室內(nèi)的有機(jī)廢氣通過高壓風(fēng)機(jī)送入廢氣焚燒爐,經(jīng)過爐內(nèi)換熱器預(yù)熱后(預(yù)熱廢氣量可調(diào)節(jié))進(jìn)入燃燒室,燃燒室內(nèi)溫度通過天然氣燃

燒維持在700℃左右,有機(jī)廢氣在高溫下氧化分解為二氧化碳和水,天然氣燃燒產(chǎn)物和廢氣分解產(chǎn)物混合而成的高溫?zé)煔猓囟燃s500℃)通過爐內(nèi)的換熱器和主煙氣管道排出,排出的煙氣就作為

烘干室熱源進(jìn)行余熱利用。廢氣焚燒爐內(nèi)煙氣管道少設(shè)有電動調(diào)節(jié)閥,可通過調(diào)節(jié)燃燒前廢氣預(yù)熱量來調(diào)節(jié)煙氣出口溫度高溫?zé)煔馔ㄟ^煙道進(jìn)入煙氣換熱單元對烘干室內(nèi)空氣進(jìn)行換熱,煙道上設(shè)有電動調(diào)節(jié)閥,可通過調(diào)節(jié)進(jìn)入煙氣換熱單元的煙氣量來調(diào)節(jié)進(jìn)入烘干室內(nèi)空氣的溫度。烘干室內(nèi)氣體通過循環(huán)風(fēng)機(jī)在烘干

室與煙氣換熱單元之間循環(huán)。經(jīng)過多級(二級或三級)換熱單元換熱后的煙氣通過主煙管道進(jìn)入新風(fēng)換熱單元對新鮮空氣進(jìn)行加熱,加熱后的新鮮空氣被送入烘干室兩端形成高溫風(fēng)幕。

在新風(fēng)換熱單元完成換熱后,高溫?zé)煔馔ㄟ^主煙道排入大氣,經(jīng)過多次換熱,高溫?zé)煔鉁囟认陆档?00攝氏度左右。采用熱回收式熱力焚燒法(TNV)設(shè)計(jì)的廢氣處理與集中供熱系統(tǒng)一方面可在保障換熱

效率的前提下充分利用烘干室內(nèi)廢氣余熱和燃料燃燒熱能,進(jìn)而能有效的節(jié)省燃料;另一方面通過對烘干爐內(nèi)有機(jī)廢氣的高溫處理大大降低了涂裝車間揮發(fā)有機(jī)物(VOC)的排放,是對節(jié)能、環(huán)保、綠

色涂裝的有力支撐。

3.調(diào)試及運(yùn)行過程中若干問題產(chǎn)生原因分析及解決措施

問題一:升溫段溫度低,無法達(dá)到設(shè)定溫度。

狀態(tài)描述:烘干爐升溫段溫度低,送風(fēng)溫度與回風(fēng)溫度相差較大,經(jīng)過較長升溫時(shí)間仍未能達(dá)到設(shè)定溫度。

原因分析:經(jīng)排查,廢氣焚燒爐爐膛溫度及煙氣出口溫度正常,保溫段回風(fēng)溫度達(dá)到設(shè)定溫度,可證明系統(tǒng)熱源供熱正常。升溫段煙氣換熱裝置循環(huán)風(fēng)機(jī)及換熱控制閥工作狀態(tài)正常,可排除升溫段設(shè)備

故障因素。據(jù)此,結(jié)合升溫段送回風(fēng)溫差大的現(xiàn)象,初步分析造成這一現(xiàn)象的原因?yàn)橥饨鐨怏w進(jìn)入烘干室。通過對烘干爐檢修門密封性和噴漆室氣壓的分析,將故障原因鎖定為噴漆室排風(fēng)風(fēng)機(jī)故障造成

的噴漆室氣壓過大,噴漆室內(nèi)空氣進(jìn)入烘干爐升溫段,造成烘干爐內(nèi)溫度較低。

解決措施:修復(fù)噴漆室排風(fēng)風(fēng)機(jī),調(diào)整噴漆室內(nèi)氣壓至正常范圍。

問題二:升溫段溫度波動較大,且呈現(xiàn)周期性規(guī)律。

狀態(tài)描述:溫控系統(tǒng)顯示烘干爐升溫段溫度呈現(xiàn)周期性波動,溫度波動范圍約為130℃~145攝氏度,設(shè)定溫度為140攝氏度,波動周期約為2min,且降溫速度明顯高于升溫速度。

原因分析:工件及其工裝進(jìn)入烘干爐前表面溫度較低,同時(shí)工件隨升降機(jī)進(jìn)入烘干爐同時(shí)會帶入大量低溫空氣,造成烘干爐入口處在工件進(jìn)入時(shí)會出現(xiàn)溫度驟降現(xiàn)象。由于事發(fā)的膠烘干爐長度較短,升溫

段溫度測量點(diǎn)距烘干爐入口距離較近,測量點(diǎn)附近空氣溫度的劇烈波動使得控制升溫速率的溫控閥一直處于“開-關(guān)-開”的周期性循環(huán)狀態(tài),進(jìn)而出現(xiàn)升溫段溫度波動較大,且根據(jù)工件的生產(chǎn)節(jié)拍呈現(xiàn)周期性規(guī)律。

解決措施:一、將新風(fēng)風(fēng)幕溫度從140℃調(diào)至160攝氏度,這一措施有效緩解因工件進(jìn)入造成的烘干室入口處溫度驟降現(xiàn)象,同時(shí),通過爐溫跟蹤儀跟蹤測試發(fā)現(xiàn),在新風(fēng)風(fēng)幕處工件表面溫度處于工藝要求

范圍內(nèi)(≤145℃);二、通過多次試驗(yàn)驗(yàn)證,將溫控閥動作范圍從0~100%縮小至20%~80%,在烘干室溫度達(dá)到設(shè)定溫度的情況下,換熱單元仍可通過較小的換熱量來“中和”因工件進(jìn)入而造成的爐內(nèi)溫度

下降,同時(shí),縮短溫控電子閥行程可有效提高其反應(yīng)敏捷性。

問題三:系統(tǒng)開機(jī)升溫速度慢

狀態(tài)描述:升溫段、保溫段在常規(guī)升溫時(shí)間內(nèi)均達(dá)不到設(shè)定溫度,經(jīng)過較長時(shí)間升溫后可達(dá)到設(shè)定溫度。

原因分析:首先,對系統(tǒng)密封性進(jìn)行排查,發(fā)現(xiàn)各檢修門密封狀態(tài)良好;其次,煙氣換熱單元各溫控閥在升溫期間均處于全開狀態(tài),運(yùn)行狀態(tài)正常;但是,各煙氣換熱單元送風(fēng)口溫度明顯低于正常狀態(tài)升溫期

間送風(fēng)溫度,根據(jù)此線索排查發(fā)現(xiàn),廢氣焚燒爐換熱閥處于開啟狀態(tài),燃燒加熱后的高溫?zé)煔馀c從烘干爐吸入的廢氣換熱后才進(jìn)入換熱單元,故造成送風(fēng)溫度低。通過對電控系統(tǒng)的分析發(fā)現(xiàn),廢氣焚燒爐換熱

閥的開關(guān)是由廢氣排出溫度來控制,當(dāng)排煙溫度達(dá)到設(shè)定溫度時(shí),換熱閥開啟,系統(tǒng)顯示排煙溫度異常波動,排查發(fā)現(xiàn)排煙出口處熱電偶故障。

解決措施:更換排煙出口處熱電偶。

問題四:保溫I區(qū)持續(xù)超溫

狀態(tài)描述:相較于升溫段和保溫II區(qū),保溫I區(qū)升溫速度較快,且達(dá)到設(shè)定溫度(140℃)、溫控閥關(guān)閉后,溫度繼續(xù)上升,并維持在較高溫度(155℃左右)。

原因分析:觀察發(fā)現(xiàn)溫控閥關(guān)閉后保溫I區(qū)溫度繼續(xù)上升,排查溫控閥及其相關(guān)部件未發(fā)現(xiàn)異常,可確定溫度上升所需熱源來自烘干室內(nèi)部。通過觀察發(fā)現(xiàn),保溫I區(qū)回風(fēng)溫度與保溫II區(qū)送風(fēng)溫度變化趨勢具有一定

同步性,可初步判定超溫所需熱量來自保溫II區(qū)。由于事發(fā)烘干爐長度較短,保溫區(qū)兩換熱單元間距較小,加之烘干室內(nèi)風(fēng)嘴方向不合理,可能造成烘干室內(nèi)循環(huán)風(fēng)“短路”(如圖4所示),進(jìn)而導(dǎo)致保溫I區(qū)超溫現(xiàn)象。

解決措施:調(diào)整烘干室內(nèi)風(fēng)嘴方向。

4.實(shí)施效果

以面漆烘干爐為例,通過連續(xù)生產(chǎn)狀態(tài)下隨車爐溫跟蹤曲線的測試對熱回收式熱力焚燒系統(tǒng)(TNV)的實(shí)施效果進(jìn)行了測定。通過設(shè)定煙氣換熱回風(fēng)溫度對烘干室內(nèi)溫度進(jìn)行控制,根據(jù)油漆烘干窗口,設(shè)定煙

氣換熱回風(fēng)溫度為:升溫段140℃,保溫段140℃,新風(fēng)150℃。

從所測得的隨車爐溫跟蹤曲線(圖5)看,前圍和后圍由于前后車體的遮擋,加之車體板材厚度較大,升溫速度較慢,車體其他各部位升溫迅速、溫度分布均勻,車體在爐內(nèi)運(yùn)行過程中,表面溫度平穩(wěn),完全滿

足油漆最佳工藝窗口要求。烘干后漆膜橘皮度、光澤度等質(zhì)量參數(shù)(表1)達(dá)到相關(guān)質(zhì)量標(biāo)準(zhǔn),滿足駕駛室漆膜質(zhì)量要求。